Hydro-flow : Coupleurs hydrodynamiques à remplissage fixe

Le coupleur hydrodynamique Hydro-flow est destiné à faciliter le démarrage de fortes charges à inertie importante. Il permet au moteur électrique d'entrainement de prendre rapidement sa vitesse de synchronisme en limitant donc le pic de consommation électrique lors de son démarrage.

Une solution dans l'ère du temps ...

Comparativement à d'autres alternatives de démarrage pour de fortes inerties, le coupleur hydrodynamique Hydro-flow est une solution économique à la mise en oeuvre et, à l'usage, écologique par les économies en énergie.

Il permet aussi de limiter le couple de démarrage des moteurs électriques. De la même façon, il absorbera les surcharges ponctuelles de la machine et protègera donc les équipements qu'il connecte.

100% compatible avec nos accouplements -flex

Le coupleur hydrodynamique Hydro-flow est disponible avec différents accouplements de notre gamme -flex :

- Avec notre accouplement PENCO-flex type HP.

- Avec notre accouplement TEX-O-flex type HC.

- Avec notre accouplement SR-flex® type HE.

Il est aussi disponible avec une sortie par courroies trapézoïdales type HV

Points forts

- Puissances motrices jusqu’à 1300 kW

- Différents types d’accouplements

- Dispositifs de contrôle thermique disponibles

- Certifiable ATEX pour zone 2 (EEX II 3G T4), zone 22 (EEX II 2D 120°C), zone 1 (EEX II 2G T4) et zone 21 (EEX II 2D 120°C) (la version HP n'est pas certifiable pour les zones 1 et 21)

Caractéristiques | Avantages

- Coupleur hydrodynamique => Facilite le démarrage de fortes inerties

- Connexion fluide => Protège les équipements contre les surcharges

- Chambre de retardement disponible => Intensité électrique réduite au démarrage

- Partie centrale amovible sur les HC et HE => Facilite la maintenance

Versions

En savoir plus

Un Coupleur hydraulique de démarrage dédié à la performance ...

Le coupleur hydrodynamique Hydro-flow comprend deux éléments de base, une pompe et une turbine, chacun pourvu d'aubes radiales.

La pompe, en aluminium, est reliée à l'arbre creux par des cannelures. Des roulements à billes, montés sur l'arbre creux, sont logés dans des paliers amovibles en acier permettant leur maintenance aisée. La turbine est boulonnée à un demi-carter. Le plan de joint est rendu étanche. Éventuellement, la chambre de retardement en aluminium R, est boulonnée au demi-carter. Le plan de joint est également rendu étanche.

Conçu pour l'économie !

En comparaison avec une solution de démarrage progressif avec un Variateur de Fréquence électronique, le coupleur hydrodynamique Hydro-flow offre de nombreux avantages :

- Pas de surdimensionnement du moteur électrique pour permettre le démarrage à pleine charge. Le moteur asynchrone sera donc à pleine puissance, là où il offre son meilleur rendement.

- Le moteur sera connecté directement au réseau électrique qui restera donc à l'abri des perturbations électro-magnétiques générées par les Variateurs de Fréquence électroniques.

- Le moteur fonctionnera à sa vitesse nominale, ce qui évitera le risque de surchauffe aux régimes intermédiaires ou liées aux hautes fréquences générées par le hachage du Variateur électronique.

Une solution éco-responsable !

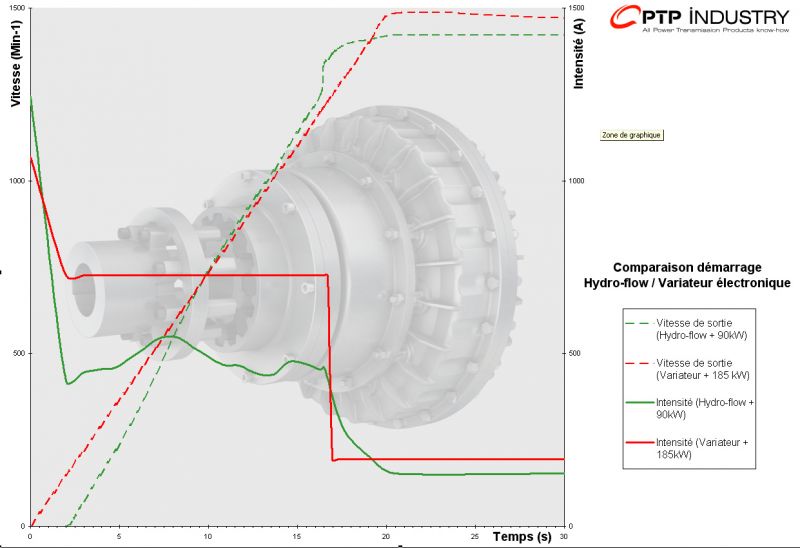

Si nous comparons l'utilisation d'un coupleur hydrodynamique Hydro-flow à celle d'un Variateur de Fréquence électronique pour le démarrage d'un convoyeur, nous pouvons faire les constatations suivantes illustrées par les courbes ci-contre :

- Les Variateurs de Fréquence électronique usuels limite le couple de démarrage entre 95 et 100% du couple nominal là où un moteur électrique standard propose des couples de démarrage et de décrochage équivalents à 2 voire 3 fois le couple nominal. Pour obtenir un temps de démarrage acceptable avec un Variateur, il faut donc prévoir un moteur au moins 2 fois plus puissant qui en devient donc plus onéreux à l'achat.

- Lors du démarrage de la machine, l'intensité du courant consommée par une solution avec Variateur se trouve donc, elle aussi, bien plus élevée, les variateurs utilisant généralement 2 à 2.5 fois l'intensité nominale du moteur lors de cette phase. Il faut aussi noter qu'une solution avec Variateur ne permettra qu'un seul démarrage là où celle avec coupleur hydrodynamique Hydro-flow en permettra 3 ou plus consécutivement, un avantage indéniable en cas de problème sur l'installation.

- En fonctionnement continu, le moteur connecté au Variateur fonctionnant à environ moitié de ses capacités, son rendement se trouve 2 à 4 % inférieur à celui d'une utilisation à pleine charge. Combiné au rendement du variateur de fréquence, on peut estimer la surconsommation à plus de 10% comparée à une solution mieux dimensionnée utilisant un coupleur hydrodynamique Hydro-flow. Par exemple, sur une installation de taille moyenne demandant 22kW, l'installation d'un Variateur consommera 2.2kW de plus par heure, soit 17.6 kW par jour soit près de 4 MW par an. Ce chiffre monte à 100 MW (100 000 kW !) pour installation demandant 110 kW fonctionnant 24h par jour et 365 jours par an !

Nos produits

Accouplements Elastomériques

PENCOflexTEX-O-flex

SR-flex

ECOflex

Poulies et Volants

Magic-Grip-T + douilleMagic-Lock (Moyeu Taper-Lock)

Magic-Grip

Spéciales

Hydro-flow

Hydro-flowType HE ( avec SR-flex)

Type HC ( avec TEX-O-flex)

Type HP ( avec PENCOflex)

Type HV ( avec poulie)

Réducteurs pendulaires

FlotaxVariateurs de vitesse mécaniques

Vari-phi types A, B & LCourroies

Autres produits

HatecoHarco

Renvois d'angle

Tampons élastiques pour accouplements PENCO, DEBEX et Flexima

Brochure

Télécharger le catalogue HydroFlow

Taille : 1.8 MB | Date : 14-10-2011